國研院儀科中心以累積 40 年光學設計及鏡片製作經驗作為基礎,導入智慧製造聯網與資料蒐集技術,整合精密光學製造人員、物料、環境與製程之製造流程,提供傳統製程智慧化與異質系統整合之情境示範,同時亦可做為學研界智能化模組技術研發成果導入業界前之驗證測試場域。

隨著工業 4.0 的趨勢與潮流,傳統產業亦追求「自動化」、「智能化」產業轉型,其中「智慧製造」已成為不可或缺的要角,運用先進科技使機械邁向智慧化,整合成「智慧工廠」提升產能及品質,為傳產轉型的重要契機。

以傳統的光學元件製造為例,一片鏡片需要經過切割、圓整、成形、研磨拋光、線上檢測、定心等繁複工序才能完成,高精度鏡片需靠技術純熟與經驗豐富的技師在光學製造過程中調整工序中的細節,也因此傳統的光學元件製作是一項非常需要仰賴經驗傳承的技術工藝。雖然目前的光學元件已有現代化的機台取代部分人工,進行半自動化生產,但由於透鏡在成形與研磨拋光過程中會將鏡片翻面加工,機械軸心與光學軸心會因夾治具與加工機台的誤差而產生些微偏移,因此鏡片必須進行定心修邊使其機械軸心與光學軸心重合,確保鏡片組裝成鏡頭後成像精準無誤。然而量測與加工設備機台通常為不同廠家,兩個機台間資料互不流通,加工時只能靠人工方式回饋量測數據,此時如能導入「智慧製造」的概念定能大幅提升產能。

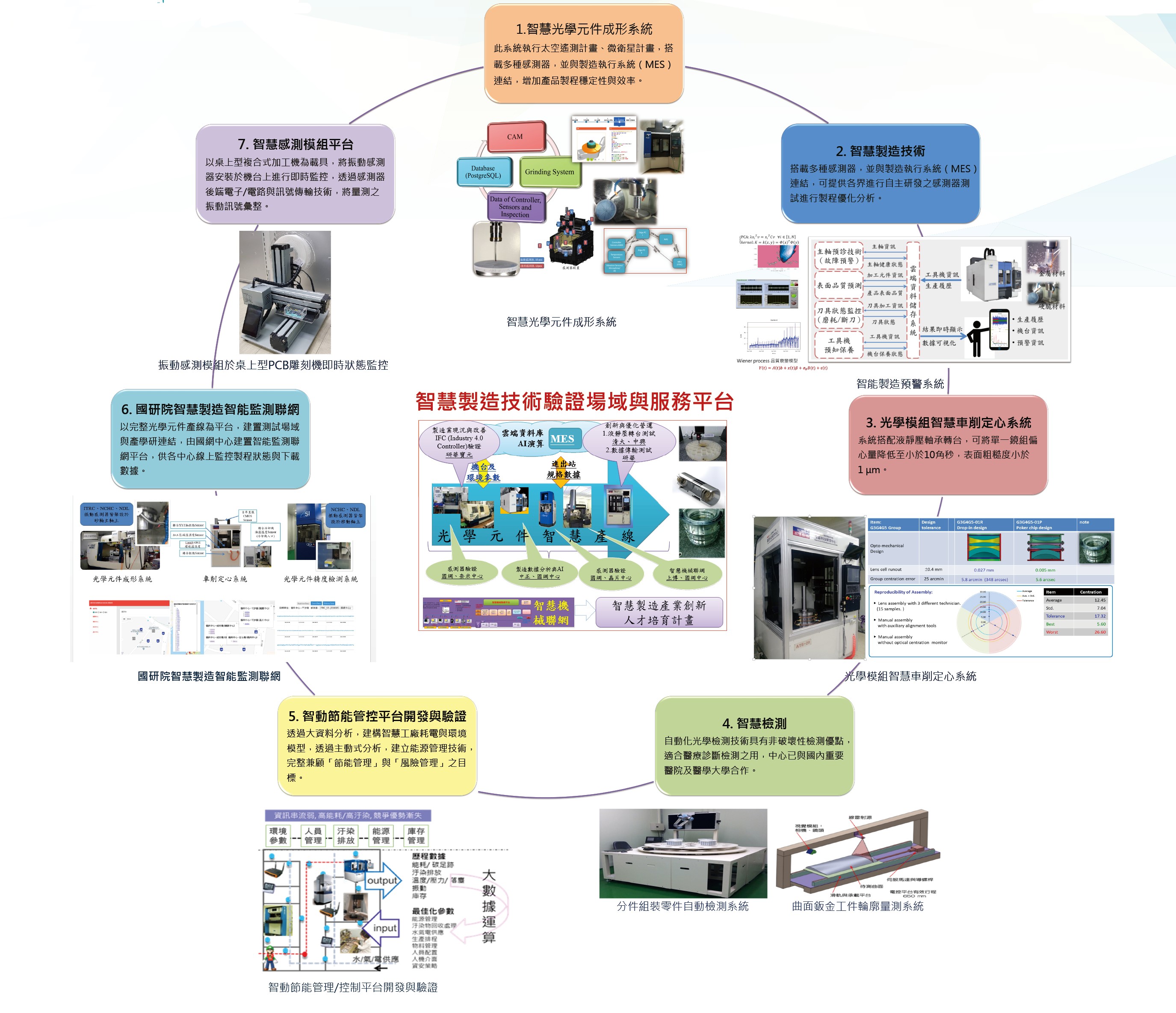

國研院儀科中心在光學元件加工與檢測技術發展已累積40年經驗,自導入生產管理系統(MES)後,以智慧製造技術、智慧檢測及智動節能管控平台等面向,將自有的光學工廠轉型為小型智慧工廠虛實整合系統的示範場域。為達到高精度、高效率、高穩定性以及降低成本的三高一低製造目標,儀科中心將智慧製造技術導入光學元件製程前端與後端之加工機台,目前已完成精密車削定心系統與大口徑非球面光學元件成形系統;將技術人員數十年加工經驗內建於客製化加工軟體並與設備連線,機械設備透過內建/外掛感測元件或模組形成智慧機台,即時監控加工設備的加工狀況及環境條件,並回饋控制器調整參數,提升加工品質與效率;機台間透過異質整合建立聯網平台,使製造流程更為彈性並能掌握生產系統即時現況;智慧製造技術並可預測機器刀具與各項需維護保養的耗材壽命,建立失效預警機制,進而達到工廠智慧化並且增加產品製程穩定性與效率。

儀科中心智慧製造技術驗證場域與服務平台

儀科中心智慧製造技術驗證場域與服務平台 要從傳統機械加工轉變為智慧機械製造,對國內產業來說還有許多課題需要克服。像是智慧機械核心的微控制器(Microcontroller),還有能夠感知機械運作環境與狀況的感測器(Sensor),都是智慧製造不可缺乏的元件。另外在機台設備之間,還必須要能聯網、互通訊息,再加上所有生產和設備運轉的數據資料,也要經由雲端系統來處理,並需要 CPS (Cyber-Physical System,虛實整合系統或網宇實體系統) 的整合與控制,進而形成智慧製造的物聯網;國研院儀科中心以既有實驗設施做為生產製造場域,提供傳統製程智慧化與異質系統整合之情境示範,現有產線或機台感測器所擷取數據可提供進行製程分析驗證,同時可做為學研界智能化模組技術研發成果導入業界前之驗證測試場域。