世界首創「晶圓級氣體感測器高效能點測系統」,於晶圓階段即可測試氣體感測器(感測晶片)效能,且可同時測試多顆,不但大幅縮短檢測時間,且可提早於封裝前即查知每顆晶片的品質與分級,大幅降低封裝資源浪費;另外亦可回饋測試結果,據以改善製程,提高生產效能與品質。

環境空氣品質持續惡化,如何打造一具靈敏嗅覺之氣體感測器導入用戶生活週遭,以便能夠動態監測因應環境汙染問題,已成為近來各界共同關注的重要議題。根據產業研究機構Yole Développement最新研究報告,預期於2021年全球氣體感測器市場可成長至9.2億美元的規模,其中又以智慧手持裝置與穿戴式裝置的成長幅度最大,台灣為半導體大國,對切入由半導體製程所製作的感測器市場具有絕對的優勢。

整合六大技術 世界首創檢測系統

氣體感測器必須加熱、通氣才能測試其感測效能,目前市面測試氣體感測器的方式只能將一顆顆感測晶片切割、封裝後,才能進行測試,耗時又浪費封裝資源。

國家實驗研究院台灣儀器科技研究中心開發「晶圓級氣體感測器高效能點測系統」,則是在晶圓上製作出一格一格的晶片後、在尚未切割封裝前(即晶圓階段),即進行感測晶片之氣體反應電性量測,並整合「自動光學對位系統」、「線陣列探針點測裝置」及「精密定位移動平台」的核心技術,以「線陣列探針」進行多顆(例如10顆)晶片的測試,大幅提升測試速度!

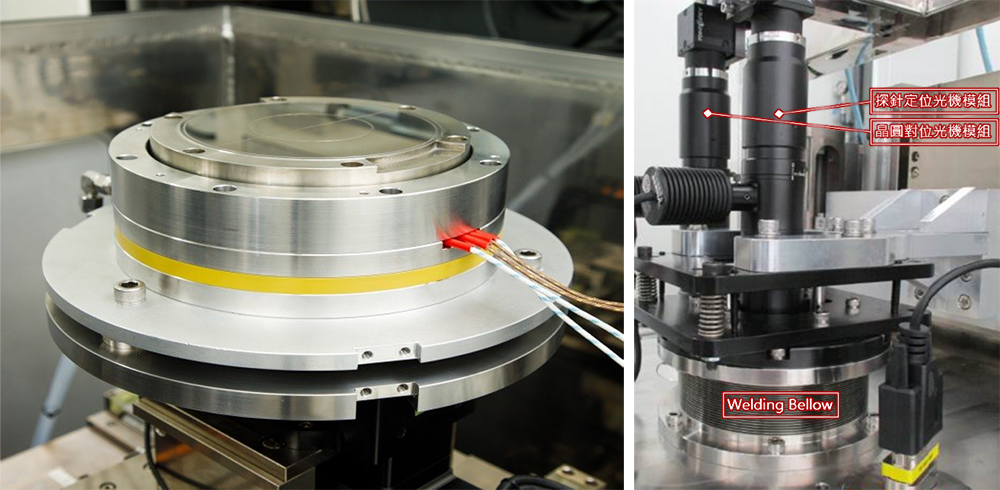

氣體感測器進行量測時須先將晶圓加熱至該感測器晶粒的操作溫度(例如200℃),另某些氣體亦具有腐蝕性,所以探針點測裝置必須具備抗腐蝕設計及耐高溫或阻熱與導熱設計,且晶圓吸盤亦須考量加熱器不可產生電磁波而影響量測時的電性及維持吸盤表面高度形變量的平坦度。本設備之吸盤以隔熱材料配合機構與吸氣管道設計,使熱向上傳至晶圓吸盤表面,同時阻隔熱往下方的吸盤機構傳遞,維持吸盤平坦並降低吸盤模組之固定機構因熱膨脹產生高度變易而影響探針行程誤差,良好的隔熱設計亦可維持晶圓承載面的溫度穩定性及降低能耗。

圖1. 整合加熱裝置之晶圓吸盤模組實體圖(圖左);圖2. 整合自動光學對位系統與探針點測裝置調校機構之實體圖(右圖)

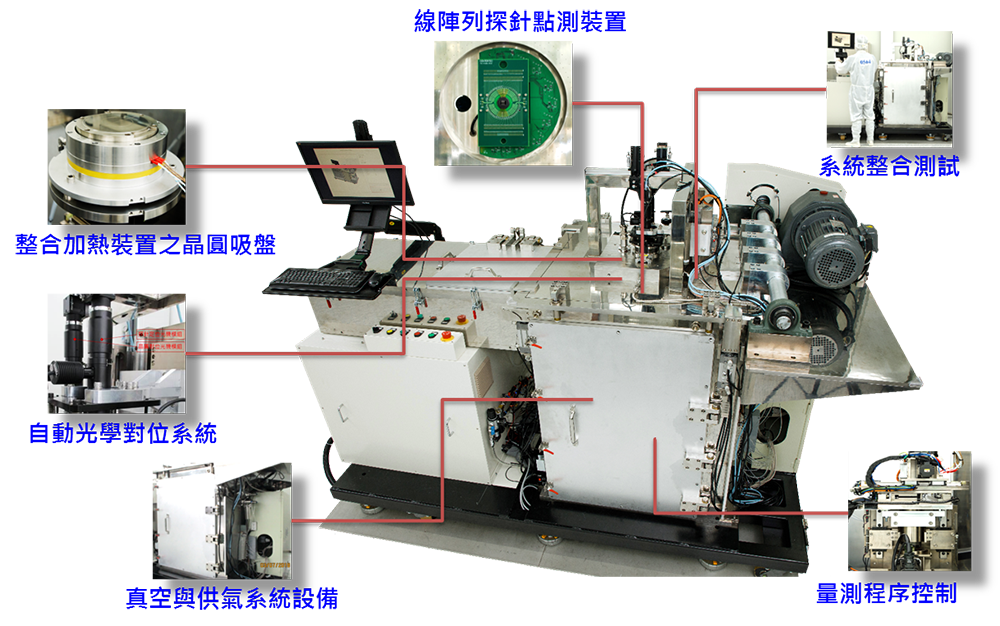

圖1. 整合加熱裝置之晶圓吸盤模組實體圖(圖左);圖2. 整合自動光學對位系統與探針點測裝置調校機構之實體圖(右圖) 此量測系統設備整合六大技術,包含可導入多種不同氣體成分及濃度氣體狀態之真空腔氣體供應系統、自動光學對位系統、線陣列探針點測裝置、整合加熱裝置之晶圓吸盤等新穎設計,並結合精密定位移動平台及電控與點測軟體等量測程序控制與系統整合測試成為具有高效能之晶圓級氣體感測器的電性點測與品質分級的設備。目前設備已可使用於可感測H2、H2S、NH3、C2H5OH與CO等不同氣體成分的氣體感測器的電性量測,以1 x 1 mm晶粒之6”晶圓(約17.6K顆)為實例,可在30分鐘內完成電性量測(點測10顆/次),其點測效能為現有市售設備(點測1顆/次)至少10倍以上。

圖3. 量測系統設備包含6大核心技術

圖3. 量測系統設備包含6大核心技術 圖4. 晶圓級氣體感測器高效能電性量測系統設備實體圖

圖4. 晶圓級氣體感測器高效能電性量測系統設備實體圖 本量測系統設備可提供氣體感測器在晶圓階段進行符合實際感測環境下之高效能電性量測,不需完成封裝程序即可得知每顆氣體感測器之性能與品質,大幅縮短感測器開發的試驗週期,提高新產品開發效率。在生產應用方面,產品於晶圓狀態即可確認元件功能,可早期篩檢出性能不佳的晶粒,避免其進入後續的封裝製程而造成資源與時間的浪費,並提高生產效能;亦可及早發現不良或不穩定產品的產出,以及利於快速的對製程與產線進行矯正,因此可有效地降低整體生產成本,增加產品競爭力。

在智慧環境AIoT(AI+IoT)時代,感測器扮演著舉足輕重的角色。國研院儀科中心運用高度整合的光機電及真空等技術所建置之創新高效能「晶圓級氣體感測器高效能點測系統」,將引領台灣廠商搶攻感測器市場,成為台灣邁向智慧環境AIoT時代的利器。