從古至今所有的動植物生活方式都離不開太陽公公,像是動物日光浴或植物行光合作,而我們人類仰賴太陽光來曬乾食物做為保存食物的方式,如今更利用太陽能來發電與儲熱作為日常生活使用。現今生活環境到處都是發電的太陽能模組與系統,因此本文將介紹太陽能模組與系統中業界最常使用的傳統矽晶太陽能電池及其製程。

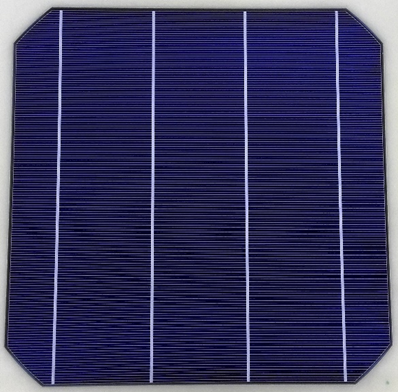

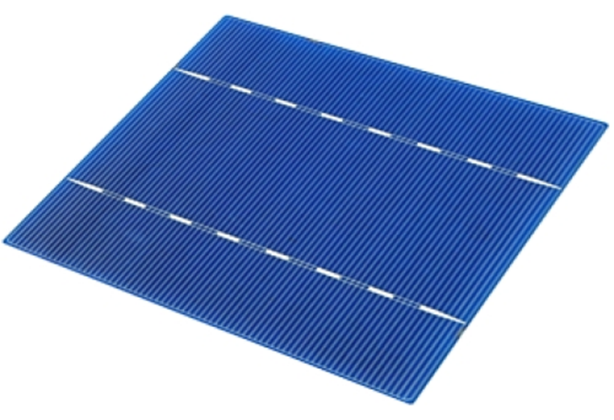

時代不斷進步,轉眼間太陽能技術已經發展超過30年以上的時間並且成為我們生活中不可或缺的一部分。太陽能發電系統可將太陽發出的光能量轉換成我們日常使用的電力。一般而言,將太陽能轉換成電能的元件通稱為太陽能電池(Solar cells)或太陽能光伏電池(Photovoltaic, PV)。目前市面上看得到的太陽能發電產品,如太陽能電池/模組/系統等...,大多是由矽晶(或稱為結晶矽)材料製作。其中矽晶材料依晶片種類又可大致區分為單晶矽及多晶矽,如圖一。傳統矽晶太陽能電池製程可兼容單晶片及多晶矽晶片[1,2],這兩種矽晶片製作出來的太陽能電池效率相差約1至2%左右,是目前業界使用率最高並且量產最多的太陽能電池製程,因此本文將介紹業界量產最多的傳統矽晶太陽能電池製程。

▲ 左圖:單晶矽太陽能電池 ;右圖:多晶矽太陽能電池 [3]

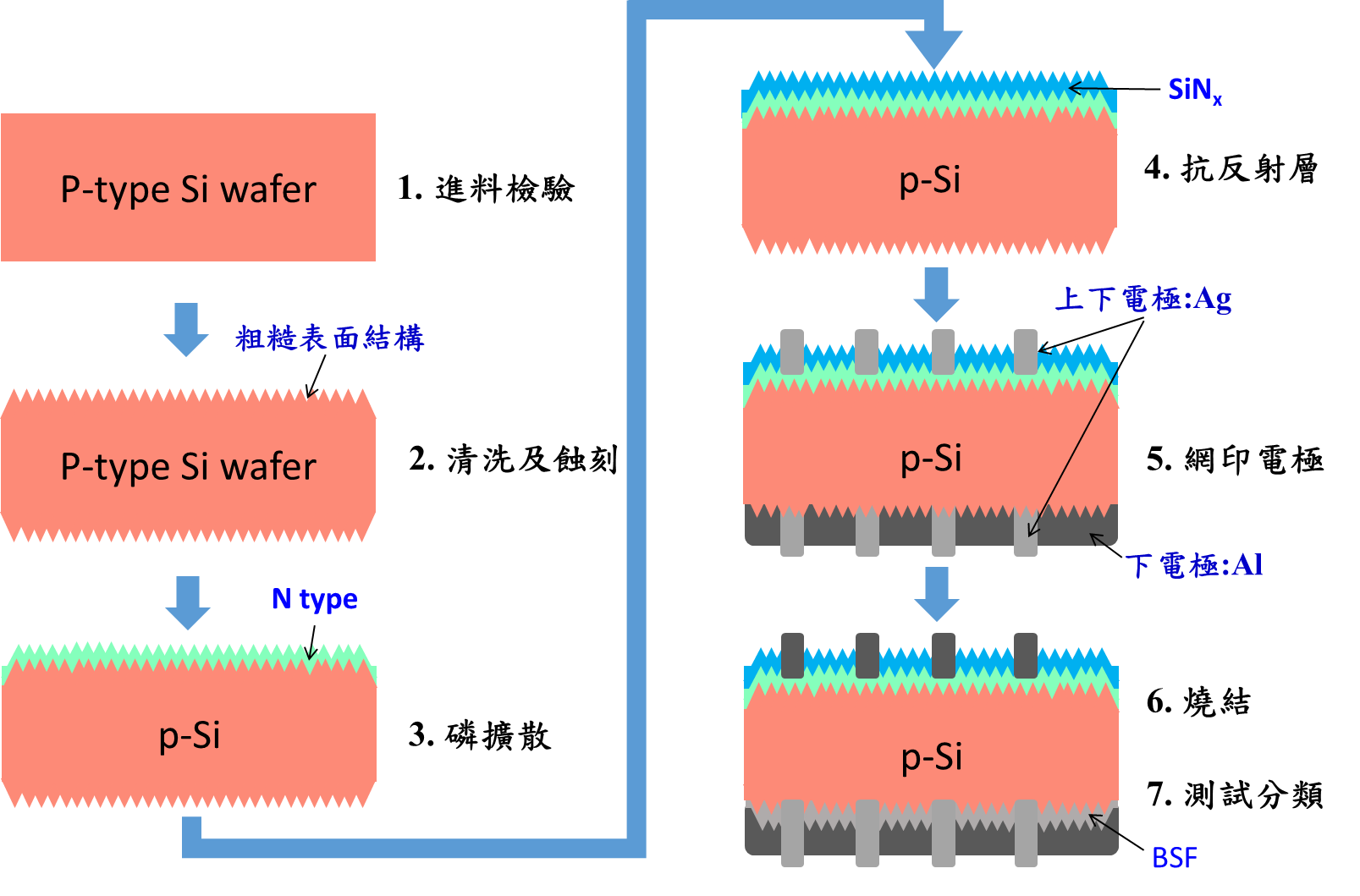

傳統矽晶太陽能電池製程

市面上的矽晶太陽能電池(或模組)大部分製程皆屬於傳統矽晶太陽能電池,僅需七個製程步驟即可完成,製作流程如圖二所示。一般而言目前量產的矽晶太陽能電池元件使用傳統製程可達到20%的光電轉換效率,相關製程介紹如下:

▲ 傳統矽晶太陽能電池製作流程

為了能確保一定品質的矽晶片用於製作太陽能電池,因此所有的太陽能級矽晶片在製作前均需進行進場檢驗的步驟,此步驟常使用光學檢測方式檢測矽晶片邊緣及表面形貌,檢測規格如下: 矽晶片長度及寬度、對角線長度、邊緣夾角、導角尺寸以及導角角度等…,同時也可以檢測表面瑕疵,如切割紋、晶片中的微裂紋或異常的紋路等…。另外更進階的量測機台也可量測整片矽晶片的電阻率及少數載子存活期確認品質是否符合要求規格,藉此判斷進料矽晶片有無摻片、破片或晶片較差等問題。

- 清洗:在太陽能電池的製程中,晶片的清洗大多使用去離子水(Deionized water)清洗晶片表面。然而矽晶片表面有一層因切割產生的高缺陷層,因此一般會先使用化學溶液將表面高缺陷層移除,然後再使用去離子水去除蝕刻溶液,此製程稱之為晶片表面缺陷蝕刻(Saw damage remove)。在清洗的過程中會外加氮氣泡泡提升清洗均勻性。晶片的清洗製程,與清洗溶液的濃度、溶液加熱反應的溫度、反應時間、處理次數,甚至於承載容器的形狀、處理安置晶片的過程或手法等都有可能影響晶片清洗的結果。

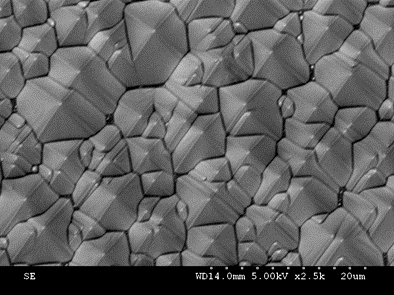

- 蝕刻:清洗後,晶片表面要做結構化處理用於提升入光量,其中依據單晶矽或多晶矽不同晶片種類分別使用特定的方式製作,如鹼蝕刻溶液、酸蝕刻溶液或乾蝕刻等技術。以單晶矽蝕刻製程為例,單晶矽晶片使用鹼蝕刻溶液,如氫氧化鈉(NaOH)或氫氧化鉀(KOH),蝕刻裸露出矽晶<111>的截面,產生金字塔形狀的表面,稱為方向性蝕刻(Anisotropic etching),如下圖。而且在蝕刻的過程中,也會添加IPA或化學界面活性劑進一步提升蝕刻的均勻性。晶片表面結構的好壞取決於晶片的潔淨度、鹼溶液及IPA的濃度及其比例、溶液的溫度、反應時間、蝕刻溶液及IPA揮發或耗損的程度、金字塔大小尺寸、金字塔均勻性及一致性等。

▲ 金字塔結構圖

-

磷擴散:目前量產矽晶太陽能電池使用的基板大多為P型晶片(摻雜硼或鎵等材料),為了在矽晶片上形成P-N二極體產生光電效應進而製作成太陽能電池,所以要在此P型晶片上做N型磷擴散層。一般是先使用三氯氧磷(POCl3)液體加上氮氣氣體(Carrier gas)在高溫擴散爐管進行擴散在晶片表面形成含磷玻璃層(PSG)。再通入氧氣經由高溫的方式將磷材料擴散進入矽晶格內形成n型的磷擴散層,最後再用氫氟酸等溶液去除PSG層。磷的濃度及深度(PN接面)及表面電阻由氮氣的流量、氮氣及氧氣比例、反應時間、爐管的溫度等參數決定。

-

抗反射層:太陽電池的製程中通常使用增強型化學氣相沉積(PECVD)的方法在晶片上鍍上一層氮化矽(Silicon nitride, SiNx)的抗反射層藉由折射率的逐漸提升增加光吸收率,有分成垂直式或水平式沉積方法。PECVD可使用不同的氣體經由電漿解離,如矽烷(Silane, SiH4)搭配氨氣(Ammonia, NH3)或是SiH4搭配氮氣(Nitrogen, N2)等氣體再重新結合沉積而成。SiNx是一種富含氫的非晶系結構並且具有不錯的鈍化表面缺陷能力(填補表面缺陷能力)。功率、電極設計、電極間距,作用的時間、溫度、總氣壓、氣體的流量及其成份比例等因素都會影響抗反射層鍍膜的品質,如SiNx的折射係數、密度、介電常數、電阻和能隙等。

-

網印電極(Screen Printing):利用金屬膠料並且使用網板印刷塗佈方式將電池電極圖案完整轉移至電池表面形成正面及背面金屬電極層。正面及背面電極圖案可分成電極匯流排及導線,此兩種圖案的粗細數量及圖案會影響電池的串聯電阻及遮光面積。在膠料的塗佈區域上,正面的電極匯流排及導線均使用相同銀膠料;而背面的電極匯流排通常使用銀鋁混和膠料,其中鋁成份僅占幾個百分比,絕大部分為銀成分,其他區域均塗佈鋁膠料。其中正面的匯流排及背面的匯流排使用銀膠料因此容易與焊接用的銅箔銲線接合製作成模組。

-

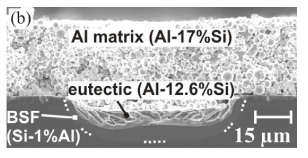

燒結(Sintering):利用紅外線高溫爐進行高溫燒結,其中玻璃在大於700度以上會燒穿氮化矽層使液態銀金屬穿過氮化矽層與N型磷擴散層接合完成正面電極。而背面鋁膠在高溫400至500度時鋁材料會擴散並滲入矽晶圓表面形成鋁矽合晶的背面電場(Back surface field, BSF)產生界面鈍化之效果,進而提升太陽電池之能量轉換效率。製作出的電極可將太陽電池受照光後產生的電子電洞引出電流,點接觸電極的BSF結構圖如下圖。

▲ 點接觸電極的BSF結構圖 [4]

結論

與高效率鈍化射極與背面太陽能電池(PERC)製程比較,傳統太陽能電池效率略低1~3%,但因傳統太陽能電池製程具有成本較低、製程步驟簡單及使用現有的設備即可量產不需購買新設備等優勢,是目前量產最多的矽晶太陽能電池製程。然而太陽能電池的利潤不斷下滑,唯有高效率太陽能電池才能獲得較高的利潤,如鈍化射極與背面太陽電池(Passivated Emitter and Rear Cells, PERC)等高效率矽晶太陽能電池製程,因此進而壓縮傳統太陽能電池的空間。但不論未來的發展如何,傳統矽晶太陽能電池在太陽能的發展歷程上仍占有很重要的一席之地。

參考文獻

[1] A. G. Aberle, et. al., Sol. Energ. Mat. Sol. C. 65, p239 (2001).

[2] S. W. Chen, et. al., Jpn. J. Appl. Phys., 51, 10NA11 (2012)

[3] 太極能源科技股份有限公司的多晶矽太陽能電池

[4] E. Urrejola, et. al., Energy Procedia, 8, 331(2011)